How Digital Twin Technology Optimizes Manufacturing Efficiency

Is Your Factory’s Efficiency Suffering from Inaccurate Simulations?

Achieving peak efficiency is crucial for manufacturers, especially as production processes become increasingly complex. Traditional simulation methods have been necessary during the planning stage but often fall short when adapting to the complex conditions of real-world production environments.

To maximize throughput and ensure your factory operates the same way in a digital environment as a physical environment, it’s essential to go beyond traditional methods by adopting advanced emulation systems like digital twins. These tools enable continuous optimization and better alignment between simulations and actual production outcomes.

But how well do your current simulations match real-life production? If the answer is “not quite”, it may be time to explore more advanced solutions.

Understanding the Limitations of Traditional Simulations

Static Models and Theoretical Assumptions

Traditional simulation methods typically rely on static models that offer a snapshot of a system with specified physical characteristics and movement profiles. While useful for certain scenarios, these models are often based on theoretical assumptions that don’t fully capture the complexities of a real-world manufacturing environment

Key Issues Manufacturers Face with Traditional Simulation Methods

Manufacturers often encounter critical problems when relying on traditional simulation methods. These methods fail to account for real-world production complexities, leading to operational inefficiencies and inaccurate predictions. The most significant issues include:

-

Limited Flexibility:

Traditional simulation typically doesn’t adapt to changes such as machine breakdowns, supply chain disruptions, or fluctuations in raw material quality. As a result, they provide only a narrow view of what might happen under ideal conditions rather than a true reflection of real-world dynamics.

-

Inaccurate Predictions:

Without integration with real-world production data and Material Control System (MCS) algorithms, traditional simulations often miss critical variables that exist in production environments. This can lead to inaccurate efficiency reporting, bottlenecks that might not exist, and a lack of decision-making logic, ultimately compromising overall reliability and accuracy.

The Solution: Digital Twins for Dynamic Optimization

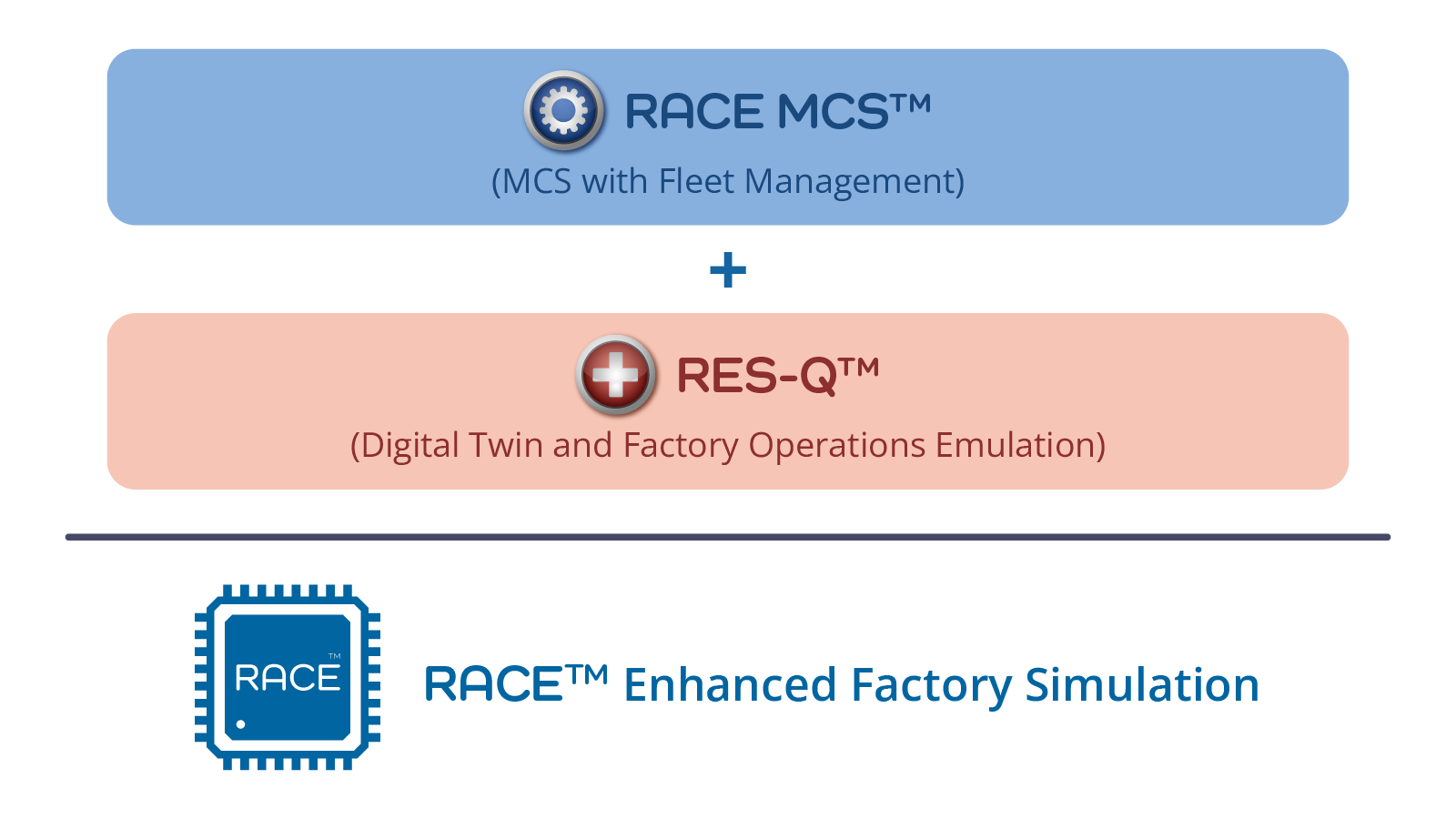

The RACE™ Suite offers a sophisticated solution by integrating current Material Control System (RACE MCS™) data with advanced digital twin emulation software (RES-Q™). Unlike traditional static models, the “enhanced factory simulation” creates a virtual replica of a physical factory, enabling precise configuration adjustments for various testing scenarios.

This approach is crucial for optimizing complex system behavior before deployment, ensuring each scenario is thoroughly vetted for maximum simulation accuracy. At the same time, the solution also serves as a test bed for validating control system functionality prior to production control.

Key Benefits of Utilizing Digital Twin Technology in Factory Operations

-

Adaptability in Manufacturing Operations:

By utilizing current MCS data, these digital twins respond swiftly to changing conditions by adjusting configurations as needed. This flexibility is unachievable with traditional static models, which are generally constrained to predefined parameters and cannot adapt.

-

Precision Through Emulation:

Precision is at the core of this enhanced factory simulation solution. Unlike traditional models that may only approximate the behavior of physical systems based on old data, RES-Q™ creates a virtual replica of the physical systems. This allows for precise adjustments and testing validations before any deployment to the factory. Such detailed simulations ensure that every manufacturing process is rigorously tested for accuracy and stability, significantly reducing the risk of inaccurate production process projections.

Case Study: Digital Twin Technology Success with RACE MCS™ and RES-Q™

Alert Innovation, a company of Walmart had successfully integrated our Master Control System to oversee their mobile-robot material-handling. Faced with an extremely tight deadline, the integration team had only two days for preparation due to earlier setbacks. Leveraging the precision of RACE MCS™ and the advanced digital twin emulation capabilities of RES-Q™, they efficiently validated system functionality. The investor demonstration, conducted under these challenging circumstances, proceeded flawlessly.

This success not only highlights the robustness of our technology but also its capability to ensure operational excellence under pressure. Alert Innovation’s experience showcases how our advanced material control and digital twin emulation solutions can swiftly adapt and deliver in critical, time-sensitive situations.

Maximize Your Manufacturing Efficiency with Advanced Digital Twins Technology

While the RACE™ Suite alone provides a robust enhanced factory simulation solution, integration with Intel’s Automated Factory Solutions elevates its functionality to new heights. This integration allows for better analysis and adjustment of operations using Intel’s sophisticated tools alongside the RACE™ Suite’s detailed emulation. The combination of Intel’s precise scheduling and real-time fab monitoring software with our advanced simulation environment helps manufacturers improve decision-making and streamline their simulation and production processes, ensuring operations are not only efficient but also accurate to changing manufacturing demands.

Let's explore how the integration of RACE MCS™ and RES-Q™ can transform your production processes into a state-of-the-art manufacturing ecosystem.

Explore More Pages

Discover valuable resources—from our latest news, events, and webinars to white papers—that offer insights into manufacturing automation and innovation.

Let’s Discuss Solutions with camLine's Experts

Our team is ready to deliver tailored solutions that streamline your production, improve product quality, and maximize efficiency across your operations. Tap into camLine’s decades of expertise in digital transformation to overcome your manufacturing challenges.