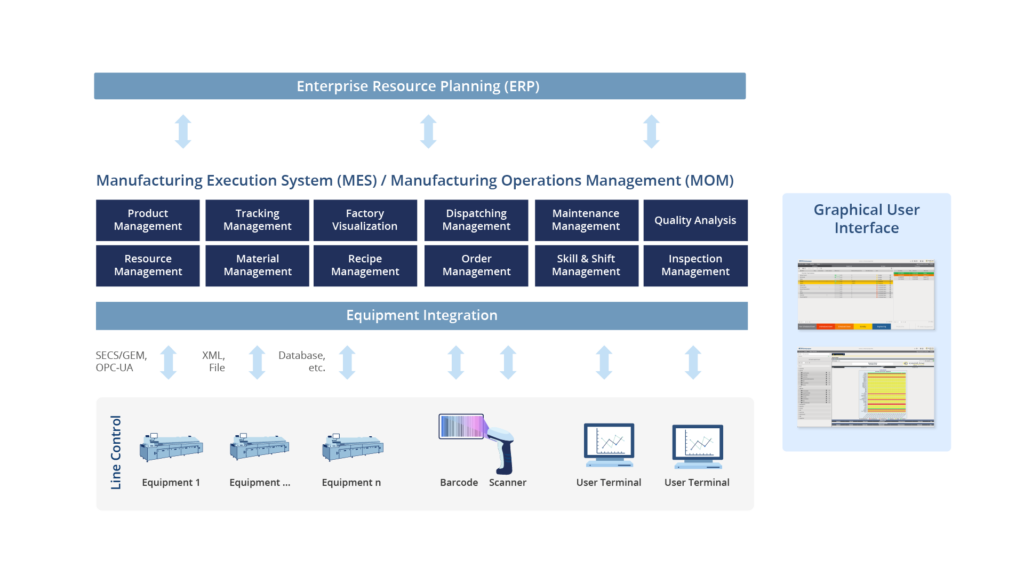

- ProdukteMES-Module für Großserien- und Massenproduktion. Ermöglicht die digitalen Transformation Ihrer Hightech-Fertigung.Desktop-Software zur Datenanalyse, entwickelt für Ingenieure. Stärken Sie Ihr Team in der technischen Datenanalyse.Die innovative Software für F&E-Abteilungen als Rückgrat für Ihr Wissensmanagement, damit Sie Produkte schneller auf den Markt bringen.Leistungsfähiges Manufacturing Execution System (MES) für Hersteller von Medizinprodukten und Medizingeräten.

- Expertise

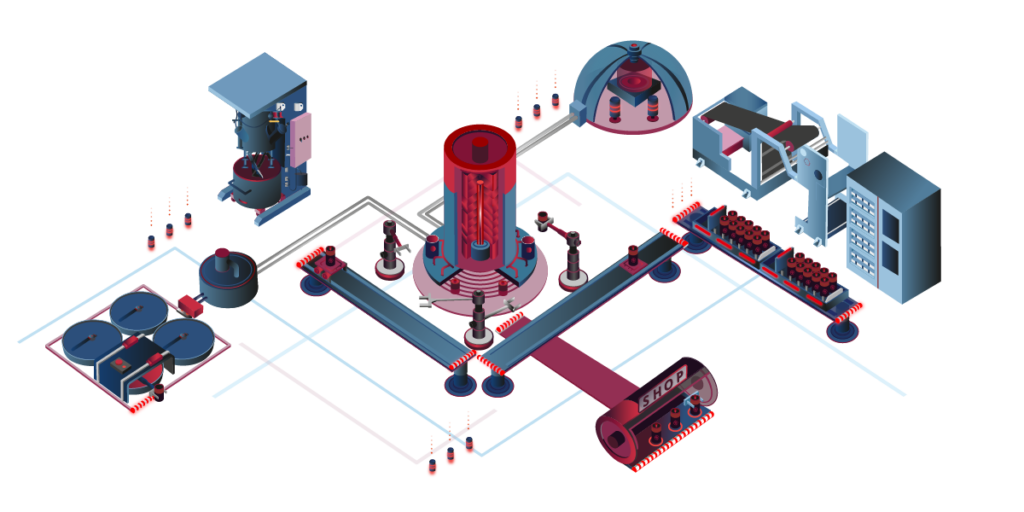

Profitieren Sie von der Leidenschaft und der jahrzehntelangen Erfahrung, die camLine jeden Tag in die Entwicklung seiner hauseigenen Softwarelösungen steckt. Unsere Expertise ermöglicht einen schnelleren Datenzugriff, erhöht die Prozesssicherheit und verkürzt die Reaktions- und Ausfallzeiten. Die Produkte sind in vier verschiedene Marken unterteilt, die Sie in allen Bereiche von der Innovation bis zur Produktion unterstützen.

- BranchenSeit mehr als 30 Jahren weltweit einer der Top Software-Lösungsanbieter in der Halbleiterindustrie.

Optimieren Sie mit unserer MES Software Ihre Produktion in der Elektronikbranche.

Bringen Sie Ihre Produktion auf die Überholspur.Top-Fertigungslösungen für eine gesunde Sache.

Vitale Systemlandschaft für agile Teams, die für hohen Datendurchsatz ausgelegt ist.

Sonnige Zeiten: Mit MES Solar bieten wir Ihnen eine abgestimmte Lösung.

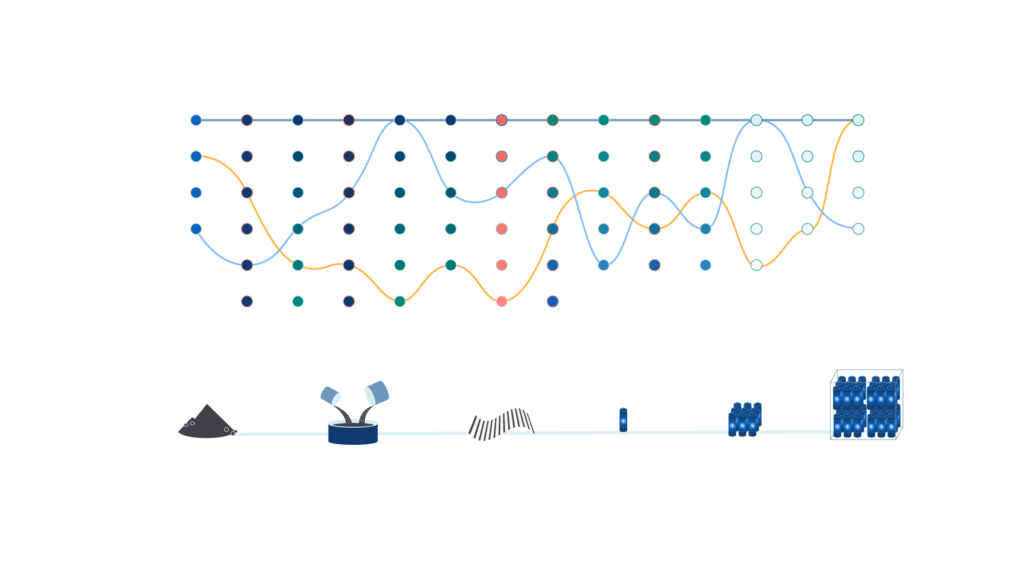

Mehr Effizienz bei der Entwicklung von Fertigungstechnologien.Digitale Kontinuität auf Hochspannung von der Technologieentwicklung bis zur Gigafactory.

- academy

Entdecken Sie unser vielfältiges Angebot mit unseren Experten.

Unser Team vermittelt Ihnen einzigartiges Expertenwissen und Know-how. - Karriere

Die Welt der Produktion verändert sich rasant. Die Frage ist: Was tragen wir zur Industrie 4.0 bei? Die Antwort ist einfach: Bei camLine denken wir global und entwickeln schon heute die Fertigungs-Softwarelösungen von morgen.

- Kontakt

Fraunhoferring 9

85238 Petershausen

Deutschland

Tel.: + 49 (0) 8137 935-0

E-Mail: info(@)camLine.comAchtung: Das camLine-Supportportal ist am Freitag, den 26. April 2024, von 19:00 bis 20:00 Uhr MESZ (GMT+2) nicht verfügbar. In dringenden Fällen kontaktieren Sie uns bitte über Ihre dedizierte Hotline-Nummer +49 8137 6059 989 oder info@camline.com.

Falls Sie keinen Zugriff auf Ihr Support-Konto haben, rufen Sie bitte camLine an unter

Tel.: + 49 (0) 8137 935-0

oder schreiben Sie an

administration(@)camline.comAchtung:

Am Mittwoch, 27. April 2022, könnte Ihre spezielle Hotline-Nummer nicht verfügbar sein. In dringenden Fällen rufen Sie bitte +49 8137 935-0 an. - Mediacenter